صنعت خودروسازی ایران به عنوان یکی از بخشهای کلیدی اقتصاد ملی، در سالهای اخیر با چالشهای ساختاری عمیقی روبهرو بوده است

به گزارش نبض صنعت، صنعت خودروسازی ایران به عنوان یکی از بخشهای کلیدی اقتصاد ملی، در سالهای اخیر با چالشهای ساختاری عمیقی روبهرو بوده است. طبق دادههای رسمی مرکز پژوهشهای مجلس شورای اسلامی، این صنعت در سال ۱۴۰۲ بیش از ۵ میلیارد و ۸۰۰ میلیون دلار ارز مصرف کرده است. بخش قابل توجهی از این رقم، یعنی بیش از ۳ میلیارد و ۵۰۰ میلیون دلار، صرف واردات قطعات کلیدی خودروهای مونتاژی شده است.

این سطح از وابستگی ارزی نه تنها منابع ارزی کشور را تحت فشار قرار داده، بلکه کمترین سهم را در ایجاد ارزش افزوده و اشتغال پایدار ایفا کرده است. در این مدل، ارزش افزوده عمدتاً در مراحل ابتدایی (تحقیق و توسعه، طراحی) و انتهایی (بازاریابی و خدمات پس از فروش) زنجیره ایجاد میشود، در حالی که مونتاژ و تولید نهایی کمترین حاشیه سود و ارزش را به همراه دارد.

از پیکان تا وابستگی به چین

تاریخچه صنعت خودروسازی ایران با مونتاژ محصولات خارجی گره خورده و این الگو از دهههای پیش ریشه دوانده است. صنعت خودرو در ایران از سال ۱۳۴۰ با مونتاژ محصولاتی همچون جیپ شهباز، وانت سیمرغ، سهچرخ مزدا و فیات آغاز شد. در سال ۱۳۴۵ مونتاژ لندرور، در ۱۳۴۶ مونتاژ ژیان و در ۱۳۴۷ مونتاژ خودروی شاهین شروع شد. نقطه عطف این مسیر، انعقاد قرارداد با شرکت تالبوت در سال ۱۳۴۶ برای تولید پیکان بود که صنعت خودرو را به عنوان یک بخش صنعتی معرفی کرد. تا پیش از پیروزی انقلاب اسلامی، داخلیسازی پیکان حداکثر به ۴۰ درصد رسیده بود، اما پس از انقلاب و ورشکستگی تالبوت، ایرانخودرو قالبهای این محصول را خریداری کرد و سطح داخلیسازی را افزایش داد.

در دهه ۱۳۷۰، طراحی اولین خودروی داخلی بر پایه پلتفرم پژو ۴۰۵ آغاز شد و در سال ۱۳۸۱، سمند به عنوان «اولین خودروی ایرانی» وارد بازار شد. این پروژه امیدی به تغییر مسیر از مونتاژ به طراحی و تولید داخلی ایجاد کرد. با این حال، افزایش درآمدهای نفتی در دهه ۱۳۸۰ الگوی توسعه را تغییر داد و شرکتهایی همچون مدیرانخودرو با تمرکز بر مونتاژ خودروهای خارجی (به ویژه چینی) ظهور کردند. در دهههای اخیر، نوسانات الگوی توسعه ادامه یافته و به رغم تلاشهایی برای تولید داخلی، همکاریهای بینالمللی دوباره به سمت واردات قطعات منفصله (CKD) و مونتاژ نهایی متمایل شده است.

این رویکرد، برخلاف وعدههای سیاستگذاران در زمینه انتقال فناوری و توسعه پایدار، بیشتر به تثبیت نقش مونتاژکاران منجر شده و وابستگی به منابع خارجی را عمیقتر کرده است. سیاستهای حاکمیتی بدون برنامهریزی برای افزایش داخلیسازی، زمینه رشد مونتاژ خودروهای چینی را فراهم و صنعت را از مسیر لکوموتیو توسعه سایر صنایع مانند قطعهسازی و مواد اولیه دور کرده است.

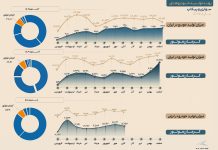

رشد تولید بدون عمق فناوری

آمار تولید خودرو در ایران در سالهای اخیر رشد عددی چشمگیری نشان میدهد، اما این رشد عمدتاً سطحی و بدون عمق فناوری است. برای مثال مرکز پژوهشهای مجلس اعلام میکند یکی از خودروسازان خصوصی در سال ۱۴۰۱ برای تولید ۱۴۶ هزار و ۱۶۴ دستگاه خودروی سواری مونتاژی، بیش از یک میلیارد و ۹ میلیون دلار ارز مصرف کرده است. این رقم در سال ۱۴۰۲ با افزایش تولید به ۲۴۷ هزار دستگاه، به بیش از ۲ میلیارد و ۳۰۰ میلیون دلار رسیده و میانگین ارزبری هر خودرو به حدود ۱۳ هزار دلار بالغ شده است.

چنین رشدی در ظاهر موفقیتآمیز به نظر میرسد و سیاستگذاران آن را به عنوان دستاورد اقتصادی برجسته میکنند، اما بررسی دقیقتر نشان میدهد این افزایش تولید بدون انتقال فناوری، توسعه زیرساختهای داخلی یا ارتقای توان طراحی و مهندسی همراه بوده است. در واقع، این الگو به «تولید غیرمولد» تبدیل شده که فقط وابستگی را تداوم میبخشد. بدون سازوکارهای توسعهای، مونتاژ اولیه که میتوانست ابزاری موقت برای داخلیسازی باشد، به یک مسیر دائمی وابستگی تبدیل شده است.

داخلیسازی پایین و تعرفههای تشویقکننده واردات

یکی از مشکلات اصلی، سطح پایین داخلیسازی است. سهم داخلیسازی در بسیاری از خودروهای مونتاژی و ونهای تجاری زیر ۲۰ درصد باقی مانده است. این رقم نشاندهنده عدم سرمایهگذاری در تولید قطعات داخلی و تمرکز بر واردات است. ساختار فعلی تعرفهها این مشکل را تشدید میکند. واردکنندگان قطعات منفصله (CKD) از نرخهای تعرفهای پایینتری نسبت به خودروهای کامل (CBU) برخوردارند. برای مثال، ارزش افزوده مونتاژ کمتر از ۷ درصد است، اما تعرفه واردات قطعات برای مونتاژ به مراتب کمتر از تعرفه واردات خودروی کامل است. این اختلاف، انگیزه اقتصادی برای ادامه مونتاژ را تقویت میکند و خودروسازان را از سرمایهگذاری در تولید داخلی بازمیدارد.

تغییرات اخیر در تعرفهها مانند افزایش تا ۲۰ درصد فاصله جذابیت مونتاژ را کاهش داده، اما برای افزایش عمق ساخت داخل، نیاز به سرمایهگذاری قابل توجهی است. این شرایط نه تنها سرمایهگذاری در توسعه پلتفرمها و افزایش ارزش افزوده را کاهش داده، بلکه مسیر تبدیل ایران به یک توسعهدهنده فناوریهای خودرویی را مسدود کرده است. در زنجیره ارزش صنعت خودرو، مونتاژ کمترین ارزش را ایجاد میکند و صنایع پیشینی مانند قطعهسازی و پسینی مانند خدمات پس از فروش توسعه نمییابند.

اثرات اقتصادی و تجاری

وابستگی ارزی صنعت خودرو اثرات مستقیمی بر اقتصاد کلان دارد. افزایش واردات قطعات، خروج ارز هنگفتی را به همراه دارد، در حالی که صادرات خودرو محدود و عمدتاً به بازارهای کوچک منطقهای خلاصه شده است. این وضعیت تراز تجاری کشور را منفی میکند و منابع ارزی را برای سایر بخشها محدود میسازد. علاوه بر این تعاملات با شرکای خارجی به ویژه چین عمدتاً به واردات محصولات نیمهکامل (CKD) محدود مانده و انتقال فناوری، آموزش نیروی انسانی متخصص یا توسعه زیرساختهای داخلی را به همراه نداشته است. روابط خارجی در صنعت خودرو به واردات قطعه خلاصه و از توسعه دانش فنی و زنجیره تأمین غفلت شده است. این وابستگی ساختاری، کشور را در برابر نوسانات ارزی و تحریمها آسیبپذیر میکند و فرصتهای جذب سرمایهگذاری فناورانه را از دست میدهد.

برای درک بهتر، مقایسه دادههای ارزی مفید است. در سال ۱۴۰۱، ارزش واردات کل خودرو و قطعات بیش از ۵ میلیارد و ۷۶۰ میلیون دلار بوده که افزایش ۳۱/ ۸۹ درصدی را نسبت به سال قبل نشان میدهد. این رقم در سال ۱۴۰۲ به حدود ۳ میلیارد و ۵۸۹ میلیون دلار کاهش یافته، اما ترکیب واردات تغییر کرده و بخش مهمی از آن به رشد ارزبری مونتاژکاران اختصاص یافته است. بخش خصوصی در بازه زمانی کوتاه، سهم بزرگی از ظرفیت ارزی را تصاحب کرده است بدون آنکه در شاخصهای داخلیسازی، تنوع محصول یا صادرات تغییر قابل ملاحظهای ایجاد کند. این روند نشاندهنده ناکارایی سیاستها در هدایت منابع به سمت تولید مولد است.

مسیر اصلاح صنعت خودرو

مسیر اصلاح صنعت خودرو

تحول در صنعت خودرو نیازمند بازنگری عمیق در سیاستهای جاری است. نخست باید نظام تعرفهها به گونهای اصلاح شود که میان واردات قطعات مونتاژی و خودرو کامل، تعادل برقرار شود. ساختار پلکانی تعرفهها ـ در سطوح ۴۰، ۶۰ و ۸۰ درصد داخلیسازی ـ میتواند مشوقی جدی برای انتقال فناوری، ارتقای مهارت فنی و کاهش قیمت تمامشده باشد. با افزایش پیچیدگی تولید، تخفیف تعرفهای تصاعدی انگیزه لازم را برای سرمایهگذاری در زنجیره تأمین داخلی فراهم میکند. در این مسیر، تدوین الگویی دقیق برای سنجش میزان داخلیسازی از سوی وزارت صنعت، معدن و تجارت اهمیتی بنیادی دارد.

گام بعدی، ساماندهی مجوزهای تولید است. صدور مجوز باید بر پایه حداقل ۴۰ درصد داخلیسازی و تیراژ سالانه ۱۰۰ هزار دستگاه انجام گیرد تا از پراکندگی و کاهش بهرهوری جلوگیری شود. در حوزه صادرات، مشوقهای عملی میتواند حلقه اتصال میان تولید داخلی و بازار جهانی باشد؛ از جمله اجازه واردات قطعات با تعرفه ترجیحی تنها از محل ارز حاصل از صادرات خودرو و همچنین کسر ارزش صادرات از محاسبه سهم داخلیسازی برای تقویت صرفه به مقیاس.

در سطح ساختاری، ادغام هدفمند شرکتهای تولیدکننده ضرورتی اجتنابناپذیر است. تجمیع خطوط تولید، انتقال داراییها و بازتخصیص سهام، به شرط تدوین مقررات الزامآور و اعطای تخفیفهای موقت تعرفهای میتواند به تمرکز و کارایی بیشتر صنعت بینجامد. در نهایت، افزایش سود مصوب محصولات، مشروط به ارتقای سطح داخلیسازی بهویژه در قطعات با ارزش افزوده بالا باید بهعنوان محرکی مالی برای جذب سرمایه و توسعه فناوری در نظر گرفته شود. چنانچه این مجموعه اقدامات با نظارت دقیق و هماهنگی اجرایی دنبال شود، صنعت خودروی ایران از چرخه مونتاژ فاصله خواهد گرفت و به مسیر تولید واقعی و پایدار گام خواهد نهاد.

مسیر فعلی صنعت خودرو، حتی با رشد عددی تولید، عملاً به تقویت نقش مونتاژکاران و بسط وابستگی ارزی انجامیده است. بدون تغییر جدی در تعرفهها، نظام مجوزدهی و مدلهای همکاری بینالمللی، نهتنها اهداف تولید فناورانه و صادراتی محقق نخواهد شد، بلکه وابستگی ساختاری به ارز و واردات به یک واقعیت بلندمدت تبدیل میشود. اصلاح این مسیر نیازمند تصمیمات سریع و هماهنگ بین سیاستگذاران، نهادهای نظارتی مانند وزارت صمت و خودروسازان است. با اجرای پیشنهادها، صنعت خودرو میتواند به جایگاه واقعی خود به عنوان لکوموتیو توسعه اقتصادی بازگردد و از وابستگی به مونتاژ به سمت ایجاد ارزش افزوده پایدار حرکت کند. در غیر این صورت، ادامه این روند نه تنها منابع ارزی را هدر میدهد، بلکه فرصتهای اشتغال و توسعه صنعتی را از دست خواهد داد.

انتهای پیام

مسیر اصلاح صنعت خودرو

مسیر اصلاح صنعت خودرو